Нам будет очень приятно, если сайт окажется для Вас удобным и полезным инструментом, который позволит найти ответы на вопросы в области станков для гибки проволоки, а также автоматизированных комплексов для получения готовых проволочных изделий, с предварительной обработкой торцев заготовки, сваркой и т.д. Хотя эта тема достаточно сложная, мы постарались объяснить сложные вещи простым, доступным языком. Для начала, предлагаем ознакомиться с понятиями, которые широко используются в области гибки проволоки. Обращаем Ваше внимание, что здесь мы рассматриваем классическую гибку проволоки общего назначения (мы не рассматриваем пружинонавивочные станки и подобное оборудование, мультиформеры и мультислайдовые станки, а также станки для гибки арматуры). Наша задача - разобраться с возможностями универсальных станков, в которых проволока подается либо из бухты, либо она уже нарезана в размер, и подается в проволокогибочный станок в виде прутков. Мы ограничились 8 терминами, которые считаем самыми важными в проволокогибочной тематике. После изучения терминов, рекомендуем зайти в раздел Продукция и посмотреть на ассортимент, подробное описание и технические характеристики каждого станка для гибки проволоки, а также - в раздел Вопрос-ответ, где мы даем ответы на самые актуальные и часто-встречаемые вопросы. Ну и конечно, мы будем всегда рады Вашему звонку и вопросам любой степени сложности!

1. Гибка проволоки из бухты. Что это такое?

Гибка проволоки из бухты - самый экономичный, производительный и эффективный вариант гибки. Процесс выглядит следующим образом: бухта проволоки устанавливается на размотчик, далее с размотчика подается в правильный блок станка. Проходя через правильный блок (как правило - роликовый, двухплоскостной), проволока деформируется и на выходе становится прямой. Далее проволока поступает на гибочно-отрезной узел, где производится гибка и отрезка по ЧПУ программе. В отличие от станков для гибки проволоки из прутка, здесь любая корректировка изделия (включая изменение длины развертки) делается моментально, в ЧПУ. Также, в данных станках есть возможность производить гибку проволоки как обкаткой, так и проталкиванием.

2. Гибка проволоки из мерного прутка.

Гибка проволоки из прутка имеет как преимущества, так и недостатки, по отношению к работе с бухтой. К примеру, на некоторых изделиях требуется обработка обоих торцев заготовки (снятие фасок, накатка / нарезка резьбы, высадка, штамповка), и по ряду причин, иногда эту обработку проще (быстрее / технологичнее) делать до процесса гибки. В таком случае, станок для гибки проволоки из прутка - самый оптимальный вариант, так как в станок будет поступать уже обработанный пруток. Однако дополнительно потребуется правильно-отрезной станок, который бы обеспечивал заготовками проволокогиб. Безусловно, станки для гибки проволоки из прутка - дешевле аналогичных станков для работы с бухтой, так как не требуется размотчик и правильный блок, но он значительно проигрывает в производительности.

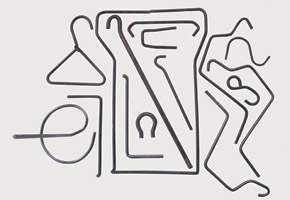

3. Гибка проволоки обкаткой.

Классическим примером гибки проволоки является гибка обкаткой. Упрощенно, гибочная оснастка представляет собой внутренний палец (инструмент с заданным радиусом), и внешний ролик. При гибке, ролик обкатывает проволоку вокруг гибочного инструмента, отсюда и возник термин "гибка обкаткой". Проволока гнется с тем радиусом, который имеет гибочный инструмент, однако угол гибки задается в программе ЧПУ станка. Обычно, гибка обкаткой применяется при небольших радиусах гибки, например R = 1 Дп (диаметр проволоки). Гибочный инструмент может иметь несколько радиусов гибки.

4. Гибка проволоки проталкиванием.

На некоторых проволочных изделиях есть сложные геометрические элементы - большие радиусы, дуги с переменным радиусом, спирали и т.д. Обкаткой это делать неэффективно, и во многих случаях - невозможно. Единственный вариант - делать эти элементы методом проталкивания. Принцип проталкивания похож на работу 3-х валковых профилегибочных станков или пружинонавивочных станков. Проволока подается вперед, при этом обкатывающий ролик задает степень деформации на гибочном инструменте, в результате чего получается тот или иной радиус, либо плавный переход из радиуса в радиус. В отличие от гибки обкаткой, проталкивающая оснастка - более универсальная, и не зависит от радиуса гибки, но обычно расчитана на гибку с радиусом не менее 5Дп.

5. Правка проволоки (рихтовочный узел).

Существуют различные способы правки проволоки, разматываемой из бухты. Но наиболее распространенными являются две технологии: правка вращающейся правильной рамкой (пример использования данной технологии - классические правильно-отрезные станки), и правка двухплоскостным правильным блоком (пример использования - оборудование для гибки проволоки и пружинонавивочные станки). Следует признать, что двухплоскостные блоки правят не так идеально, как вращающийся правильный блок, однако в отличие от последних, не происходит скручивание проволоки при правке. Да и в универсальный станок для гибки проволоки достаточно сложно встроить вращающийся правильный блок, так как тот требует постоянную скорость подачи (размотки), тогда как проволокогиб работает в "рваном" ритме, то есть быстрая подача, остановка, гибка, отвод назад перед резкой и т.д., что для вращающегося правильного блока - недопустимо. Однако некоторые производители станков все-же представляют модификации правильного блока, способного на классическом станке для гибки проволоки иметь вращающийся правильный блок.

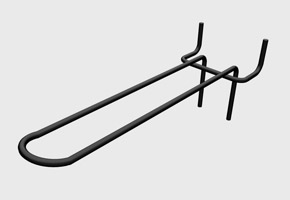

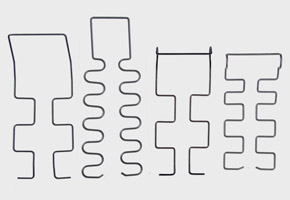

6. Станок для гибки проволоки, с одной гибочной консолью.

Одноконсольный станок для гибки проволоки является самым универсальным и практичным решением для большинства задач. Проволочное изделие гнется последовательно, от первого гиба до последнего, после чего происходит отрезка и начинается гибка следующего изделия. Как правило, такая технология позволяет изготавливать относительно несложные элементы из проволоки с относительно небольшой длиной развертки (к примеру, длиной развертки - до 1 метра). Следует иметь в виду, что максимальную производительность, одноконсольный станок обеспечивает на относительно небольших проволочных изделиях, так как по мере увеличения длины развертки, приходится значительно снижать скорость работы станка из-за появления вибраций заготовки, что сказывается и на точности (повторяемости) готовых изделий.

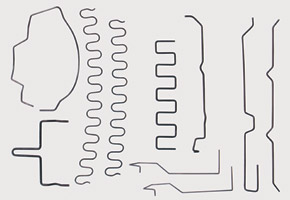

7. Станок для гибки проволоки, с двумя гибочными консолями.

В отличие от станков с одной гибочной консолью, где отрезка проволоки происходит после завершения гибочной операции, двухконсольные станки отрезают проволоку в размер до начала гибки. Далее рука-манипулятор переносит отрезанный пруток в рабочую зону, и две гибочные головки, в соответствии с ЧПУ программой, начинают производить гибку прутка одновременно с обоих концов, постепенно перемещаясь к центру, где заготовка зажата цангой с функцией осевого вращения. Двухконсольные станки обычно применяются в следующих случаях: 1. - при гибке проволочных изделий с относительно большой длиной развертки (например, более 1 метра); 2. - при необходимости иметь «закрытые» гибы (более 180 градусов) на обоих концах изделия, что сложно получить на одноконсольном оборудовании для гибки проволоки; 3. - при изготовлении проволочных изделий со сложным геометрическим контуром, либо множеством изгибов (например, более 15), что приводит к резкому снижению скорости и повторяемости изделий на одноконсольных станках.

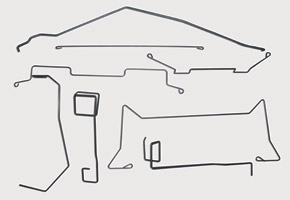

8. Станки для плоской (2D) и пространственной (3D) гибки проволоки.

Большинство универсальных станков с ЧПУ для гибки проволоки позволяют гнуть как плоские изделия, так и пространственные (трехмерные). Трехмерность на таких станках обеспечивается поворотом гибочной консоли. Безусловно, большинство пространственных деталей из проволоки изготавливаются на подобном оборудовании. Однако при необходимости обеспечить более высокую производительность, некоторые заказчики предпочитают изготавливать проволочные изделия на 2D станке. Во-первых станок для 2D гибки - дешевле 3D станка, так как конструкция оборудования значительно упрощается. Во-вторых производительность можно в несколько раз увеличить за счет гибки плоских деталей на 2D станке, с последующей подгибкой на прессах. Зачем? Экономится машинное время. При этом, многие станки для 2D гибки проволоки оснащаются относительно недорогим сварочным блоком, позволяющим в автоматическом режиме сваривать получаемый замкнутый контур (к примеру - рамки) встык. Такие изделия (плоские, но со сваренными торцами) проще подгибать на прессе, и в сравнении с пространственными изделиями на 3D гибочном станке, которым тоже требуется стыковая сварка торцев (то есть в любом случае - вторичная операция), точность и повторяемость плоских сваренных изделий с подгибкой на прессе - на порядок выше.

Другие веб-сайты компании АЛЕКСМАШ.

Трубогибочные станки и оборудование для обработки труб | www.tubebender.ru

Веб-сайт о современных трубогибочных станках с ЧПУ. Несмотря на кажущуюся простоту гибки труб, в этой области множество нюансов, которые необходимо понимать и учитывать при подборе правильного оборудования и инструмента. Основная номенклатура :

- Бюджетные трубогибы с ЧПУ (дорновые и бездорновые)

- Автоматические трубогибы с ЧПУ (без функции проталкивания)

- Автоматические трубогибы с ЧПУ (с функцией проталкивания)

- Автоматические трубогибы для лево-правосторонней гибки

- Трубогибы с бустером (для контроля утонения стенки трубы)

- Отрезные станки с дисковой пилой по металлу

- Станки для обработки торцев труб

Комбинированные пресс-ножницы. Гидравлические гибочные и дыропробивные пресса | www.ironworker.ru

Веб-сайт о современных комбинированных пресс-ножницах и гибочных прессах. Комбинированные пресс-ножницы - незаменимые в любом производстве станки, сочетают в себе три основные функции: рубка сортамента (лист, пруток, уголок, прокат, квадрат, швеллер и т.д.), пробивка отверстий (в листе, уголке, швеллере и т.д.) и вырубка пазов. Основная номенклатура оборудования :

- Гидравлические пробивные пресса (бюджетные, и с ЧПУ), для пробивки отверстий в листе и уголке.

- Комбинированные пресс-ножницы (бюджетные). Пресс ножницы комбинированные, одноцилиндровые, маятникового типа.

- Комбинированные пресс-ножницы (вертикальные). Пресс ножницы комбинированные, одноцилиндровые, вертикального типа.

- Комбинированные пресс-ножницы (двухцилиндровые). Пресс ножницы комбинированные, двухцилиндровые.

- Горизонтальные гидравлические гибочные пресса.

- Профилегибочные машины. Трехвалковые профилегибы с ЧПУ.